Опыт метрологического обеспечения разработки и эксплуатации АПВГК

Сенянский М.В.

к.т.н.,

член ТК-310,

генеральный директор

АО «ВИК «Тензо-М»

ВВЕДЕНИЕ

«Тензо-М» – ведущий российский разработчик и производитель промышленного весоизмерительного оборудования и, в том числе, автоматических комплексов весового и габаритного контроля грузовых автотранспортных средств (АТС). Первый образец такой измерительной системы, названной «СВК», был разработан и изготовлен нами в 2009 году. На первых порах было трудно свыкнуться с тем фактом, что размер «грузоприемной платформы» весов, а данном случае это был встроенный в дорожное покрытие силоприемный модуль (СМ), был таким малым, что не мог принять на себя сразу всю силу, с которой пятно контакта шины колеса давит на его поверхность! Поэтому в процессе разработки новой системы был изобретен новый способ поосного взвешивания АТС в движении.

Поскольку система «СВК» предназначена для автоматического выявления и фиксации АТС, движущихся по дорогам общего пользования с нарушением правил перевозки грузов, утвержденных Правительством Российской Федерации [1], такое взвешивание должно выполняться без торможения транспортного потока. Это первое! Во-вторых, силоприемный модуль должен в минимально возможной степени влиять на механические характеристики дорожного покрытия, такие как модуль динамической деформации, износостойкость, коэффициент трения и другие. А также, не снижать безопасность дорожного движения. Именно поэтому, его физические размеры и степень заглубления в дорожную одежду должны быть минимально возможными.

В-третьих, традиционная схема установки автомобильных весов на бетонном фундаменте, в данной измерительной ситуации не подходит из-за «скачка жесткости» опорной поверхности силоприемного модуля, который приводит к возникновению неисключаемой систематической погрешности измерения осевой нагрузки. Обогнавшая нас на 10…15 лет зарубежная практика автоматических измерений весовых параметров АТС без торможения транспортного потока использует «линейный» датчик пьезолектрического типа. Размеры его в поперечном сечении не превышают 60 х 60 мм. Опыт эксплуатации таких датчиков показывает, что это, с точки зрения влияния на дорожное покрытие, допустимо.

Компания «Тензо-М», импортозамещая как обычно, «западные» средства измерений силы и массы, разработала свой силоприемный модуль и всю систему автоматических измерений весовых и габаритных параметров АТС. В отличие от аналога, в модуле используются специально разработанные миниатюрные тензорезисторные датчики силы, установленные «цугом» между двумя плоскими балками из нержавеющей стали. В отличие, от пьезоэлектрических датчиков, измеряющих только импульс переменной силы, тензорезисторные позволяют определять, с гораздо более высокой точностью, величину силы в статике и в движении. Это позволяет выполнять калибровку и поверку системы не только в движении, но и в статике гирями, реализуя тем самым, прослеживаемость результатов измерений к эталонам массы или силы. В то время, как импортные системы весогабаритных измерений примитивно калибруются путем множества прокатов «эталонных» АТС, опорные значения измеряемых параметров которых заранее известны, мы предлагаем использовать гири, устройство динамического нагружения (УДН) и специальный эталон динамической осевой нагрузки (ЭДОН).

1. «ПРАКТИЧЕСКАЯ» МЕТРОЛОГИЯ АВТОМАТИЧЕСКИХ ИЗМЕРЕНИЙ ПАРАМЕТРОВ АТС

В настоящее время на региональных и федеральных дорогах страны в правоприменительном режиме работают несколько сотен автоматических постов весогабаритного контроля (АПВГК). Это означает то, что по результатам измерений параметров грузовых АТС в случае превышения разрешенных значений полной массы, осевых нагрузок и габаритных размеров, установленных Постановлением Правительства РФ [1], перевозчики платят штрафы внушительных размеров, что накладывает на все стороны, участвующие в процессе большую ответственность.

Основных участников этого глобального измерительного процесса трое – владелец дороги и установленного на ней АПВГК, отвечающий за соответствие параметров дорожного покрытия и места установки поста установленным документацией требованиям, перевозчики, являющиеся, пожалуй, главными персонами, ради которых и выстроен процесс, а также производители средств измерений, используемых для контроля параметров АТС и обеспечивающие необходимое их метрологическое обеспечение. Рассмотрим работу всех участников в разрезе «практической» метрологии.

Метрология и дорожное покрытие

Статистика показывает, что использование АПВГК на региональных дорогах, установленных в рамках нацпроекта «Безопасные и качественные дороги» (БКД), снизила долю нарушений по перегрузу (полная масса и осевые нагрузки) до 10%, а по «негабариту» - до 1 %. Информация о наличии на дорогах АПВГК мотивирует перевозчиков правильно грузить автомобили и контролировать весовые и габаритные параметры своих АТС перед выездом в рейс, обеспечивая, таким образом, сохранность дорожного полотна и сооружений транспортной инфраструктуры (мосты, туннели, эстакады и т.д.).

Метрологическое обеспечение процесса автоматического весового и габаритного контроля заключается, прежде всего, в ежегодной поверке измерительных комплексов, проводимой в соответствии с Методиками, утвержденными аккредитованными институтами и центрами РОССТАНДАРТА при проведении испытаний с целью утверждения типа средств измерений. У всех производителей межповерочный интервал равен 1 году. Помимо поверки, согласно Руководствам по эксплуатации, несколько раз в году производится контроль метрологических характеристик (КМХ) и техническое обслуживание поста организациями, выигравшими конкурс, объявленный владельцем АПВГК, специалисты которых прошли обучение у производителя системы.

Приказ Минтранса РФ № 348 от 31.08.2020 г. [2] обязывает эксплуатирующую АПВГК организацию выполнять проверку места установки комплекса, включая оценку метрологических его характеристик, не реже одного раза в квартал. В Руководстве по эксплуатации системы «СВК» нашего производства контроль метрологических характеристик посредством проката контрольного АТС предусмотрено выполнять каждые 2 месяца, а техническое обслуживание, включающее, в том числе, измерение параметров сопряжения силоприемных модулей с дорожным покрытием, такие, как, например, высота уступа при въезде на них, колейность и другие, каждый месяц!

«Опасные маневры»

Параллельно идет процесс анализа результатов измерений по нарушителям, подающим жалобы владельцам АПВГК, в прокуратуру, а также по запросам судов, подробно рассматривающих вынесенные по нарушениям постановления. В процессе этих разбирательств выясняются многие интересные и новые для практической метрологии аспекты процесса измерений. Дело в том, что в отличие от привычных процессов взвешивания грузов в хозяйственно-коммерческих целях, где главным для всех сторон является получение результата «без помех» с наилучшей, заявленной в паспорте весов точностью, здесь мы часто сталкиваемся с попытками разными способами забраковать или сделать результаты измерений непригодными для вынесения постановления о нарушении установленных норм перевозки грузов. Спектр таких приемов достаточно велик.

Так, одно время, перевозчики использовали тактику «проползания» с очень малой скоростью, которая должна была быть меньше минимально разрешенной для выполнения измерений тем или иным комплексом, или с резким торможением, создававшим угрозу безопасности для следующих сзади автомобилей. По этой причине, в период с 2019 по 2024 годы мы дважды понижали эту скорость для своей «СВК». Сначала с 20 до 5 км/ч, а затем с 5 до 1 км/ч, что каждый раз требовало проведения большого объема испытаний с целью утверждения «нового» типа средств измерений. Все это проделывали и наши «коллеги по цеху» – другие отечественные и «западные» производители АПВГК.

Что касается торможения и разгона АТС при проезде измерительного участка дороги, то не все понимают, что погрешность измерения осевых нагрузок от этого не меняется, но меняются сами величины осевых нагрузок, которые измеряет комплекс. При этом, они, конечно, будут отличаться от их значений в статике, но сила воздействия на дорожное покрытие будет измерена с заявленной точностью! При этом, за счет динамического перераспределения нагрузок на одиночные оси и оси, расположенные в двух- или трехосной тележке, зафиксированные значения могут быть как меньше, так и больше статических! Сказанное относится и к результатам измерения габаритных размеров АТС. Надо понимать, что в таких случаях апелляция в судах к весовым и габаритным параметрам грузовика, измеренным в статических условиях и указанным, например, в транспортных накладных (вес груза) и паспортах его завода-изготовителя, будет юридически и метрологически нелегитимной.

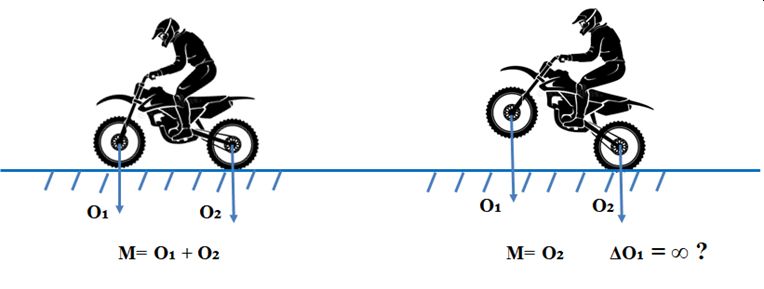

В качестве гротескного, но предельно понятного примера итогов проезда АТС с разгоном можно использовать процесс измерения массы и осевых нагрузок мотоцикла, управляемого лихим гонщиком, который, резко «газанув», оторвал переднее колесо от дорожного покрытия (рис.1).

Рис.1. Иллюстрация изменения осевых нагрузок при разгоне ТС

В отличие от проезда с постоянной скоростью (рисунок слева), когда полная масса

М = О1 + О2 (1),

равна сумме измеренных значений осевых нагрузок, полная масса сравняется с величиной осевой нагрузки на вторую ось:

М = О2 (2),

В результате, осевая нагрузка на вторую ось станет примерно в два раза больше и, вероятно, превысит допустимую! То есть, нежданно-негаданно, этот наш лихой гонщик может стать потенциальным нарушителем. Причем, погрешность средства измерения осевой нагрузки будет паспортной, то есть равной ± 10%. В то время, как погрешность результата измерений, если ориентироваться на осевую нагрузку передней оси, «пролетевшей» над силоприемным модулем, может оказаться равной бесконечности! На самом деле эта ось даже не коснулась поверхности силоприемного модуля!

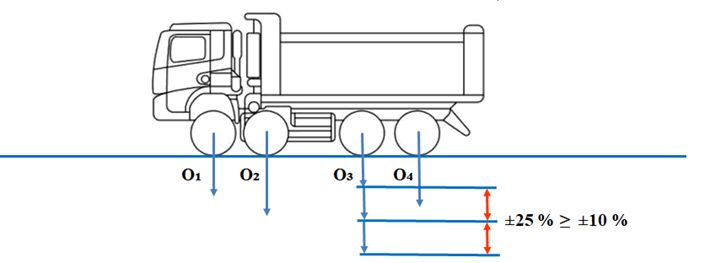

Рассмотренный пример иллюстрировал изменение динамической осевой нагрузки на одиночную ось, которое с точки зрения механики, легко объяснимо и понятно. В то же время, с нагрузками на оси, находящиеся в группах сближенных осей, все не так однозначно. С недавнего времени в нормативных документах, касающихся весового контроля АТС, тележки подвески с межосевыми расстояниями меньше 2,5 м стали называть «группой сближенных осей». В связи с тем, что в процессе движения происходит непрерывное перераспределение нагрузок между такими осями, в [1] нормируется величина суммарной нагрузки на тележку или средняя осевая нагрузка на оси, находящиеся в группе сближенных осей. Одновременно в Приказе Минтранса РФ [2] нормируется и величина предельной погрешности измерения таких осевых нагрузок, причем это те же ± 10%!

Однако, анализ многочисленных проездов большегрузных самосвалов через действующие АПВГК показывает, что вариация самих осевых нагрузок достигает ± 25%, что гораздо выше погрешности измерений (рис.2). Из этого следует, что из списка нормируемых метрологических характеристик надо исключить величину погрешности измерения нагрузки на оси, находящиеся в группе сближенных осей. В настоящее время часто приходится доказывать, что средство измерений исправно и работает с заявленной точностью, а «выбросы» по таким осям, назовем их условно «внутренними», обусловлены несовершенством работы подвести автомобиля. Замечено, что пневмоподвески работают лучше рессорно-балансирных!

Рис.2. Неравномерность распределения нагрузок между «внутренними» осями одной тележки (группы сближенных осей)

Следующим «фокусом» стали проезды «змейкой» с выездом на обочину или полосу встречного движения (рис.2 и 3). Это привело к тому, что дорожники стали устанавливать на измерительном участке металлические барьерные ограждения, армировать и асфальтировать обочину для обеспечения возможности установки удлиненных силоприемных модулей, торец которых не доходил до ограждения всего на 30 см! Позже мы научились также взвешивать и АТС, левый борт которых двигался по встречной полосе. Практикуются также проезды «паровозиком» с минимально возможным интервалом между автомобилями для осложнения фиксации государственных регистрационных номерных знаков (ГРЗ) камерами фото- и видеофиксации комплексов.

Рис.3. Проезд «змейкой» с выездом на встречную полосу

Рис.4. Объезд силоприемных модулей по обочине

После всех описанных выше «усовершенствований» средств измерений, единственным надежным способом, позволявшим избежать фиксации перегруза стало сокрытие номерных знаков, которое выполнялось самыми разными способами – грязью, тряпочкой, картонкой, сеткой или по-современному – с использованием голографии! Несколько месяцев назад в противодействие таким изобретателям появилась статья 12.2. в КоАП РФ [3], разрешающая за такие нарушения лишать прав на управление АТС сроком от 1,5 до 3 месяцев! Таким образом, производителям и эксплуатирующим организациям скучать не приходится!

Метрология «недостижений»

В Государственном Реестре средств измерений в настоящее время находятся порядка 10 актуальных комплексов автоматических измерений весовых и габаритных параметров АТС разных производителей, которые работают в различных регионах страны. Метрологические и технические характеристики этих комплексов, включая диапазоны и погрешности измерения осевых нагрузок, полной массы, межосевых расстояний и габаритных размеров, в основном, близки друг к другу и, главное, соответствуют требованиям нормативных документов [1], [2]. Тем не менее, в «угаре конкурентной борьбы», в ряде случаев, некоторые производители указывают поистине фантастические величины погрешностей и диапазонов измерения, которые позволяют им выглядеть лучше коллег на многочисленных конкурсных площадках и тендерах.

Так, например, вместо требуемого Постановлением Правительства верхнего предела измерений осевой нагрузки 20 т, некоторые умудряются указывать в своих описаниях типа 30 и даже 35 т! Погрешность измерения такой гигантской нагрузки невозможно проверить ввиду губительного воздействия такого АТС на дорожное полотно. Эталонному транспортному средству с таким перегрузом просто не удастся доехать до места установки испытуемого АПВГК. Тем не менее, известны ГЦИ СИ, по результатам «испытаний» которых с целью утверждения типа, такие верхние пределы измерения осевых нагрузок абсолютно безосновательно были внесены в описания типа, прошли экспертизу и производителям были выданы Свидетельства об утверждении типа!

Другим «ярким» примером являются «мутные» значения предельных погрешностей автоматического измерения габаритных размеров АТС в движении - ширины и высоты, равные ± 35 мм, которые каким-то «волшебным» способом были узаконены нашими аккредитованными и уважаемыми метрологическими организациями для работающих на российском рынке европейских «коллег» (теперь уже из недружественных стран)! Метрологам, работающим с АПВГК, хорошо известно насколько трудно измерить габариты контрольного АТС с такой точностью, например, пятиосной груженой тентованной «фуры» даже в статических условиях на аттестованной площадке с использованием средств линейно-угловых измерений. Когда только работа пневмоподвески может изменять высоту АТС на 150 мм! Плюс ряд других факторов, изменяющих эти параметры объекта измерений – неровность площадки, давление в шинах, работа тормозами, рулем и т.д.!

К счастью, и справедливости ради, сейчас при проведении испытаний новых комплексов таких «чудес» уже не случается, однако, пора РОССТАНДАРТу выполнить «работу над ошибками», которую за него никто сделать не в состоянии, и привести метрологические характеристики АПВГК «выдающихся», и обычных «скромных» производителей к общему знаменателю! Целевые показатели необходимых пределов измерений и величин предельных погрешностей однозначно указаны в Приказе Минтранса и Постановлении Правительства! Например, как уже отмечалось выше, наибольший предел измерения нагрузки на ось должен быть 20 т! Дело в том, что и эту величину осевой нагрузки с целью определения погрешности ее измерения, в ходе испытаний воспроизвести довольно затруднительно. А ведь, строго говоря, это необходимо сделать во всем заявленном для измерения диапазоне скоростей движения АТС, т.е. от 1 до 140 км/ч!

Для исследований метрологических характеристик нашей «СВК» мы арендовали специальную динамометрическую дорогу на Дмитровском полигоне НАМИ, семикилометровая длина которой позволила выполнить проезды на пятиосном АТС с полной массой около 35 т со скоростью больше 130 км/ч. При этом, для разгона до такой скорости, проезда через АПВГК и торможения длины дороги едва хватало! Максимальная осевая нагрузка по требованию руководства полигона, во избежание повреждения дорожного покрытия этой уникальной трассы, являющейся, по сути, дорогим национальным достоянием, не должна была превышать 11,5 т. В то же время, для проверки метрологии системы измерений осевых нагрузок, необходимо было воспроизвести хотя бы 75% от наибольшего предела измерений, т.е. 15 т! Для решения этой, казалось-бы, нерешаемой задачи было предложено использовать специально разработанные метод и устройство динамического нагружения (УДН).

2. МЕТОД И УСТРОЙСТВО ДИНАМИЧЕСКОГО НАГРУЖЕНИЯ

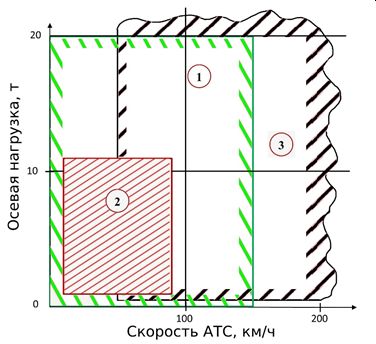

Целью создания УДН было обеспечение возможности проверки метрологических характеристик всех АПВГК в верхнем правом углу области их работы в координатах «скорость» - «осевая нагрузка» (рис.4). Теоретическое обоснование предложенного метода и схема устройства подробно изложены в нашей статье [4].

Рис.5. Области работы АПВГК и их испытаний с использованием УДН.

1 – область ограничений согласно [1], [2], 2 – проезды эталонных АТС без нарушений ПДД, 3 – область применения УДН

Суть методики состоит в том, что для оценки погрешности измерения осевой нагрузки АТС согласно Приложению 1 стандарта [5] может быть принята модель типа 2:

(ΔМI)2 = Δo * Ʃ Δсi * Δдин, (3)

где

Δo – основная погрешность измерений,

Ʃ Δсi – объединение от i = 1 до i = l дополнительных погрешностей средства измерений, обусловленных действием влияющих величин и неинформативных параметров входного сигнала,

Δдин – динамическая погрешность средства измерений, обусловленная влиянием скорости (частоты) изменения входного сигнала,

1 – число дополнительных существенно влияющих погрешностей,

* - символ объединения погрешностей в реальных условиях применения

Анализ модели (3) автоматического измерения осевой нагрузки показывает, что основной является погрешность измерения элементарной силы давления колеса на СМ за один отсчет Рсм(l). Поскольку силоприемный модуль представляет собой линейную конструкцию, собранную из ряда силоизмерительных тензорезисторных датчиков, погрешность измерения быстропеременной силы в реальных условиях эксплуатации СВК, может быть записана в следующем виде:

Δо = Δст + Δдин, (4)

где

Δст – погрешность измерения силы при статическом нагружении,

Δдин – погрешность измерения силы при динамическом нагружении

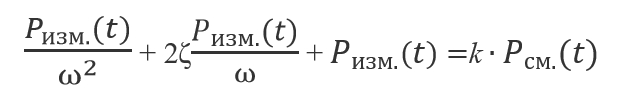

Статическая составляющая определяется путем нагружения гирями встроенного в дорогу силоприемного модуля, а величина другой путем исследования его динамических характеристик, основными из которых являются частота собственных колебаний ω и коэффициент демпфирования ζ.

По этим двум параметрам динамическая составляющая погрешности измерений рассчитывается с использованием надежного, как таблица умножения, дифференциального уравнения:

(5)

(5)

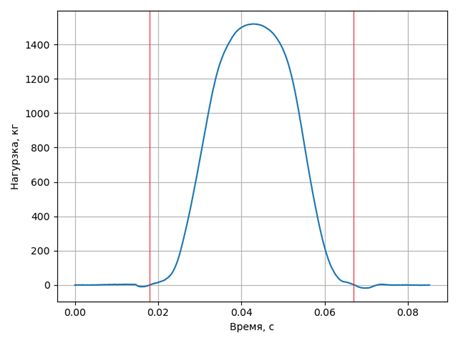

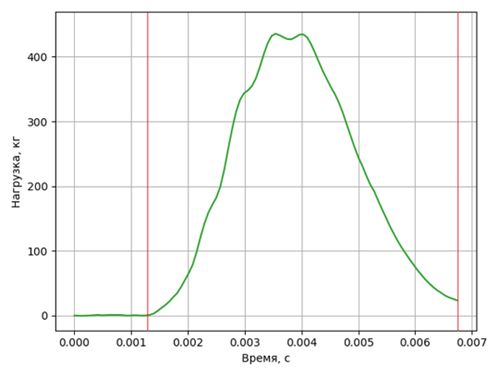

Оказалось, что, варьируя величины массы, высоты падения груза и жесткость амортизирующих полиуретановых прокладок, можно обеспечить идентичную реальной форму колоколообразной кривой нагружения силоприемного модуля (рис.5).

Рис.6. Нагружение СМ при проезде колеса (слева) и ударе УДН [4]

Более того, реализовать имитацию нагружения, соответствующую скорости проезда АТС от 50 до 200 км/ч и осевых нагрузок от 1 до 20 т. Преимущество тензометрических силоприемных модулей над линейными пьезоэлектрическими датчиками состоит именно в возможности их статического нагружения гирями, обеспечивающей прослеживаемость результата измерения к эталонам массы и силы!

В настоящее время нами заказана ВНИИМ им. Д.И. Менделеева НИР по разработке эталона переменной силы и методики поверки нашей «СВК» с использованием УДН наряду с традиционными эталонными АТС. Предполагается, что эталон будет включать в себя тензометрический силоприемный модуль, встроенный в бетонный фундамент, интегрированный с фундаментом первичного эталона силы.

3. ЭТАЛОН ДИНАМИЧЕСКОЙ ОСЕВОЙ НАГРУЗКИ

Еще одним перспективным и эффективным средством метрологического обеспечения АПВГК, предлагаемым нашим предприятием, является эталон динамической осевой нагрузки (ЭДОН). Дело в том, что с первых лет внедрения автоматических комплексов весовых и габаритных измерений параметров АТС, за неимением лучшего, была узаконена «западная» практика поверки и калибровки, основанная на множестве проездов, так называемых, эталонных АТС, статические весовые параметры которых принимались за опорные. В то время, как все комплексы, по определению, измеряют в процессе движения динамические осевые нагрузки (ДОН) и габаритные размеры, которые отличаются от опорных статических на величины, обусловленные многопараметрическими колебаниями автомобилей, амплитуда и частота которых зависит от состояния дороги и характеристик подвески.

В процессе серий проездов эталонных АТС с разными скоростями и массой определялись средние значения ДОН, которые сравнивались с опорными значениями статических осевых нагрузок (СОН). По сути, используя математические ожидания динамических осевых нагрузок или габаритов для оценки погрешности измерений, до настоящего времени предполагается, что неисключаемая составляющая систематической погрешности измерений попросту отсутствует! В ряде случаев, это действительно так, а иногда нет, но, поскольку предельная величина погрешности измерения осевых нагрузок довольна велика и составляет ±10%, принято считать, что такое допустить можно.

Тем не менее, жизнь не стоит на месте и предлагает нам современные методы калибровки и поверки АПВГК, основанные на использовании ЭДОН, опорные значения динамической осевой нагрузки которого известны с высокой точностью в любой момент времени, в том числе и в момент проезда через АПВГК! Делается это посредством разработанной измерительной подвески, в которую встроены тензодатчики силы с погрешностью порядка десятых и даже сотых долей процента (рис.7)!

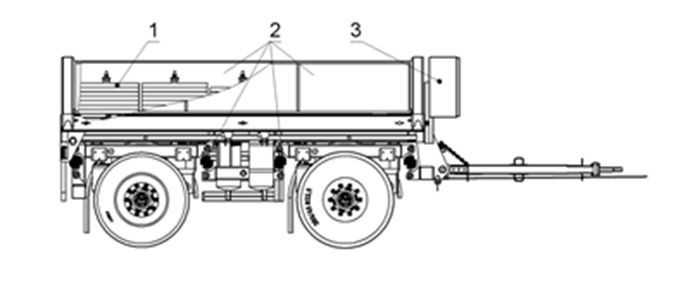

Рис.7. Прицеп ЭДОН со встроенной системой измерения осевых нагрузок

1 – плоские гири с фиксаторами, 2- тензодатчики осевых нагрузок, 3 – шкаф с электроникой, весами и аккумуляторами

Помимо тензодатчиков, бортовая измерительная система включает в себя вторичные микропроцессорные преобразователи, подсистему электропитания на автономных аккумуляторах, бортовой компьютер с часами единого времени, а также комплект из 4-х весовых платформ поколесного взвешивания. В кузове располагается до 30 плоских гирь массой 0,5 т, которые специально изготовлены из листовой стали толщиной 50 мм для уменьшения высоты расположения центра масс прицепа. Система фиксации гирь посредством шпилек с быстросъемными гайками позволяет группировать их в разных комбинациях, изменяя распределение нагрузок между осями. Первая ось ЭДОН поворотная с односкатными колесами, вторая – с двухскатными.

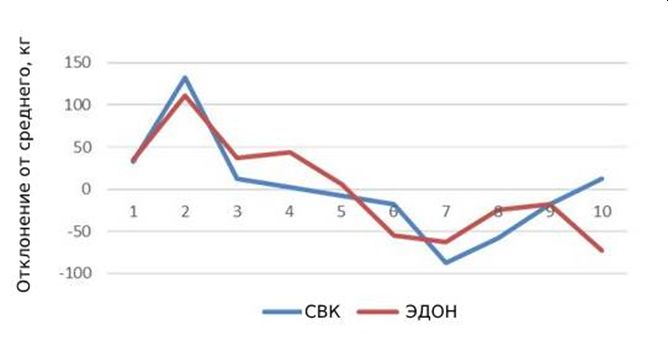

Наличие на борту единого времени позволяет синхронизировать опорные значения осевых нагрузок с результатами их измерения АПВГК, сокращая, таким образом, число необходимых для калибровки, поверки и периодических проверок метрологических характеристик число проездов на порядок по сравнению с общепринятой практикой! Следует отметить, что на АПВГК с высоким качеством дорожного покрытия на измерительном участке, характеризуемом показателем продольной ровности IRI, значениями уклонов в продольном и поперечном направлениях, модулем деформации и т.д., а также при «грамотном» проезде АТС-тягача, находящегося в исправном техническом состоянии, иллюстрирует превосходное совпадение опорных и измеряемых автоматически величин осевых нагрузок (рис.8).

Рис.8. Опорные (ЭДОН) и измеренные АПВГК осевые нагрузки второй оси в ходе 10 проездов со скоростью 40…42 км/ч

Так, в течение 10 проездов со скоростью 40…42 км/ч, различие показаний измеренных значений осевой нагрузки задней оси АПВГК и бортовой системы ЭДОН не превышало ± 50 кг, то есть менее 1%! Очень важно в данном случае, что кривые, очерчивающие на графике результаты, полученные двумя разными средствами измерений, эквидистантны! Это говорит о том, что неисключаемые систематические составляющие погрешности в данной измерительной ситуации действительно пренебрежимо малы. А форма их говорит о том, что первые 4 проезда были сделаны водителем с небольшим ускорением (нагрузка на заднюю ось выше средней), а предпоследние 3 проезда с торможением!

Конечно, такие высокие сходимости показаний эталона ЭДОН и АПВГК, являющегося рабочим средством измерений, будут наблюдаться не всегда, поскольку «эталон всегда эталон», а дорожное покрытие на измерительном участке постоянно изнашивается и требует регулярного технического обслуживания или даже ремонта. Но, важно то, что ЭДОНу нет нужды проезжать десятки раз, как это обычно регулярно делают при КМХ «эталонные» АТС. Следовательно, интервал между проверками может быть уменьшен с 2…3 месяцев до, например, 2 недель.

4. «СВЕТЛОЕ БУДУЩЕЕ»

На наш взгляд, использование ЭДОН позволит снизить риск ошибочного штрафования перевозчиков, поскольку всегда существует отличная от нуля вероятность того, что в период между поверками или проверками метрологических характеристик средство измерений может выйти из строя. Возможно, в недалеком и светлом будущем, ЭДОН может стать одним из индикаторов риска в составе создаваемой ФКУ «РОСДОРМОНИТОРИНГ» федеральной информационной системы ФГИС «АСВГК». Кроме этого, возникает еще одна здравая идея, внедрение которой позволит вообще исключить какие-либо сомнения в абсолютной достоверности результатов автоматических весогабаритных измерений.

Известно, что в весах высокого класса точности, использующихся, как правило, для взвешивания драгоценных камней, драгметаллов и ювелирных изделий из них, а также в области высокоточных лабораторных измерений, используется метод периодической калибровки посредством встроенной эталонной гири. В какие-то моменты времени, неизвестные оператору весов, в соответствии с внутренним алгоритмом, заложенным производителем, весы автоматически калибруются путем нагружения их этой гирей. Калибровка может происходить часто или редко, в зависимости, например, от изменения внешних условий (давление, температура, влажность и т.д.), времени суток, вибраций основания, а в недалеком будущем, возможно и с применением «советов» искусственного интеллекта!

Приземлив этот принцип на уровень нашего дорожного бытия, а также назвав упомянутые выше действия модным термином «метрологическая самокоррекция с использованием искусственного интеллекта (ИИ)», мы можем нарисовать себе и некую «футуристическую» картину автоматической калибровки АПВГК с помощью некоего беспилотного ЭДОН, курсирующего по дорогам региона по внутреннему, известному только его «мозгам», алгоритму, который неизвестен ни одной из сторон, участвующих в процессе [6]. Назовем его, например, политически модно - БЭТС – беспилотное эталонное транспортное средство. Поскольку обычно регионы устанавливают у себя не более 15…20 постов, а использование ЭДОН не требует выполнения десятков «тупых» проездов по одному АПВГК, то интервал времени между калибровками может быть уменьшен до 1…2 недель. В том случае, если калибровочные коэффициенты за этот период времени менять не требовалось, то выписанные потенциальным нарушителям норм перевозки грузов «за перевес» постановления следует признавать абсолютно достоверными.

Естественно, что сам ЭДОН также регулярно должен проходить аттестацию в соответствии с локальной поверочной схемой, либо таких «беспилотников» в регионе должно быть два или более, чтобы реализовать принцип взаимного метрологического контроля. В этой ситуации, скорее всего, полезным окажется также внедрение принципов метрологического обеспечения СИИИ – средств измерений на основе искусственного интеллекта, а именно метрологического самоконтроля. Сразу следует подчеркнуть, что область влияния ИИ даже в том «светлом будущем» надо ограничить только диагностикой состояния АПВГК и достоверности метрологического самоконтроля, не допуская его влияния на результат измерений, тем более, сильного ИИ, вследствие «…отсутствия прозрачности и объяснимости алгоритма получения результата…» (рис.8).

Рис.9. ЭДОН, буксируемый «прообразом» БЭТС

ЗАКЛЮЧЕНИЕ

Наш более, чем 15-летний опыт разработки, эксплуатации и метрологического обеспечения АПВГК показывает, что созданные в России комплексы в конкурентной борьбе успешно победили ряд более «взрослых» по возрасту аналогичных средств измерений с «просвещенного запада», имевших изначально большую «фору» по времени. Более того, в части метрологического обеспечения этих средств автоматического измерения весовых и габаритных параметров АТС отечественные инженеры, программисты и метрологи шагнули существенно дальше. Поскольку производство, внедрение и развитие систем продолжается, то на повестке дня стоит решение нескольких важных затронутых выше задач.

Безусловно, Россия остро нуждается в ГОСТе на технические и метрологические характеристики АПВГК, методы их испытаний и поверки. Эта работа ведется, но, к сожалению, «со скрипом». Нашему Федеральному Агентству следует «стандартизовать» метрологические и технические параметры АПВГК разных производителей в части значений предельных погрешностей, диапазонов измерений, технических функций и условий эксплуатации. Требуется также внесение мелких, но важных и социально значимых для всех участвующих сторон, поправок в действующие нормативные документы, таких как, например, нормирование величин и погрешностей измерения осевых нагрузок в группе сближенных осей, проверка метрологии АПВГК при торможении и некоторых других [7].

Следует научно обосновать и довести до практики использование эталона динамического нагружения для поверки и КМХ автоматических комплексов при максимальных значениях скоростей и осевых нагрузок, создать и ввести в строй во ВНИИМ имени Д.И. Менделеева для этого исходный эталон переменной силы. Нельзя также оставить без внимания законодательной метрологии первые результаты применения и предложения по использованию ЭДОН в качестве «индикатора риска» в рамках создаваемой ФГИС «АСВГК» с перспективой превращения его после аттестации в БЭТС – «беспилотное эталонное транспортное средство» для реализации метода «метрологической самокоррекции» - «калибровки», поверки и контроля метрологических характеристик АПВГК.

Библиография

- Постановление Правительства РФ от 21.12.2020 № 2200 (ред. от 30.12.2022) «Об утверждении правил перевозки грузов автомобильным транспортом»

- Приказ Минтранса России от 31.08.2020 г. № 348 в редакции от 09.06.2023 г. «Об утверждении порядка осуществления весового и габаритного контроля транспортных средств»

- Кодекс Российской Федерации об административных правонарушениях, ред. от 23.11.2024. Статья 12.2.

- Сенянский М.В., Гавриленков С.И. Метод оценки точности автоматических измерений весовых параметров автотранспортных средств при максимальных скоростях и осевых нагрузках. Приборы, № 9, 2021

- ГСИ. ГОСТ 8.009-84 «Нормируемые метрологические характеристики средств измерений», 1984 г.

- ГОСТ Р. Средства измерений на основе искусственного интеллекта. Метрологическое обеспечение. Общие требования. Проект, окончательная редакция. Москва. Российский институт стандартизации 2024

- Сенянский М.В. Методологические особенности поосного взвешивания автомобилей. Журнал «Законодательная и прикладная метрология», № 1, 2013.